本案例用MSC Apex Structures & GD+ Simufact Additive,運用生成設計減輕設計重量和增加剛性,同時規劃製程空間。

這篇文章是以模擬分析來設計減重,同時增加剛性。模擬的目標物是半導體產業量測工具上的一個感測器臂。此外,也做了金屬3D列印的製程優化。

為了提升運算效能,半導體產業努力不斷地縮小電子元件的尺寸。這是因為電子元件越小,電路中的電流傳輸距離越短,運算速度就越快,功耗也能降低。此外,縮小元件尺寸還能在同一晶片上容納更多的電路,進一步提升運算能力。然而,隨著元件越來越小,設計與製造的難度也大幅增加,特別是在奈米等級的精密控制上。例如,極紫外光(EUV)微影技術的出現,將光波長從193nm縮短至13.5nm,成功突破了傳統製程的極限。這項技術利用聚焦的光束,對矽晶圓進行蝕刻與塗層處理,打造出具備特定電子特性的下一代電腦晶片。

在這個塗層過程中,雷射系統扮演關鍵角色,其位置的精準度直接影響製程的成功與否。然而,開發如此高精度的雷射系統並不容易,模擬技術在這裡成為不可或缺的工具。透過模擬,可以快速測試與優化雷射系統的元件設計,不僅縮短開發時間,也降低了實驗成本。

此外,新的製程設備需要新一代的量測工具,這些工具能夠在奈米等級範圍內精準控制 EUV 微影技術元件的光學性能。RI Research Instrument 為半導體產業中的主要企業提供符合 EUV 微影技術高精度與高潔淨度需求的量測工具。為了開發這些新一代工具,RI 與 TRUMPF(在增材製造領域擁有20年經驗的先驅)合作,並結合 MSC Software ( aka. Hexagon) 的技術,啟動了一個諮詢專案,旨在優化並製造一項關鍵的量測元件。

感測器臂的設計優化需求

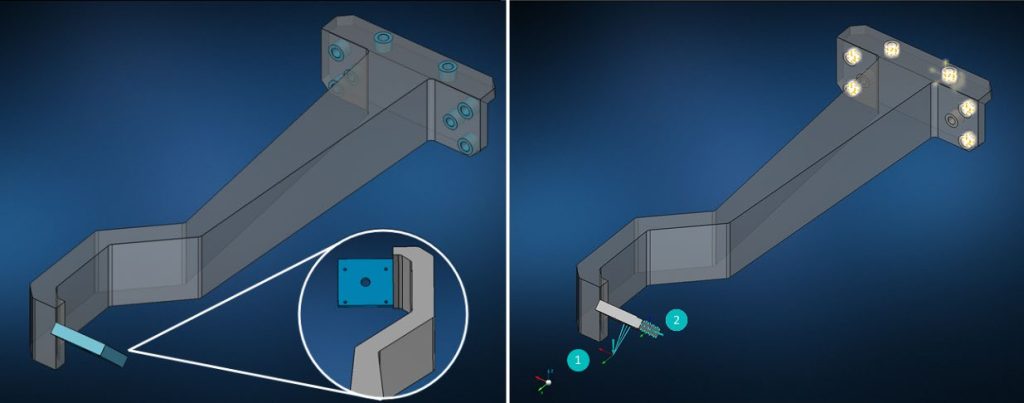

在 EUV 驗證過程中,有一個關鍵元件稱為「感測器臂」,用在極紫外光(EUV)量測工具上的。EUV 量測工具是用來檢測和測量半導體製造過程中的關鍵技術設備。感測器臂在這樣的設備中扮演著重要角色,協助進行精確的測量和檢測感測器。它被安裝在一個以一定角度固定的板子上,該板子連接在從主結構延伸至量測室的長臂上。這個臂呈「L型」結構,考量感測器自身的重量,僅需分析一種負載情境(load case)。優化的目標是設計出一個輕量化且生產成本低的結構,同時提升整體結構的剛性。此外,還需提高結構的最低共振頻率(即第一自然頻率),以避免在工作過程中因振動而導致性能下降。

在幾何設計上也有額外的要求:從結構側面來看,表面積應盡可能減少。同時,為了避免外來微粒污染到高度敏感的設備,設計必須考慮便於清潔的需求。因此,幾何結構應避免出現難以清理的小縫隙或薄的凹槽。基於這些要求,開始進行該部件的結構分析,為後續優化提供基礎。

首先,使用 MSC Apex Structures 對原始設計進行分析,獲取位移、應力以及最低共振頻率的數據。透過 MSC Apex Structures 的強大功能,可以輕鬆取得這些參數,並作為後續比較的依據。接下來,準備利用 MSC Apex Generative Design 進行首次優化設計。

基於原始幾何結構,優化模型的建立非常快速。設計空間僅需幾個步驟就能定義好;非設計空間則縮小至僅包含小型螺栓,以最大化設計的自由度。首次測試選擇鋼材作為材料,整個模型的定義過程在短短不到10分鐘內就能完成。

不同材料在生成式設計中的應用

在使用鋼材進行生成式設計的首次嘗試中,雖然重量僅只減輕了一些,但結構剛性提升了五倍。接著,我們嘗試使用鋁合金 AlSi10Mg 進行優化設計,並新增了一個負載情境,模擬側向推力對板子的影響。這樣的設計目的是進一步提高結構剛性,並使最低共振頻率(第一自然頻率)上升。

這次的優化結果相當令人滿意:與原設計相比,重量減輕了 42%,從 1,227 克大幅降低至僅 711 克。我們隨後進行了另一輪優化,嘗試使用具有更高材料剛性的鈦合金。然而,由於鈦合金密度較高,重量增加,最終無法超越鋁合金的優化結果。

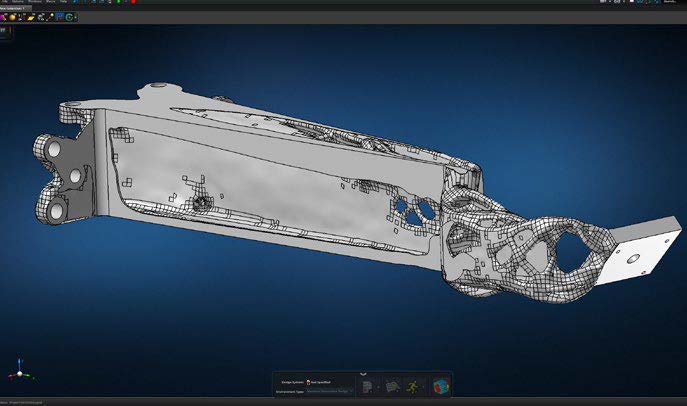

為了驗證優化後的數據和整體幾何結構,我們使用 MSC Apex Structures 再次進行檢查。透過 MSC Apex Generative Design 的新功能,將生成式設計的仿生結構結果透過「Mesh to CAD」功能轉換為實體 NURBS 曲線模型,這樣的轉換不僅方便,還能讓優化結果輕鬆匯入 MSC Apex Structures 進行進一步分析。

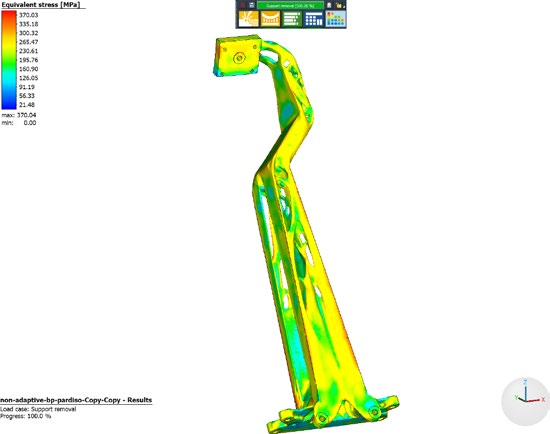

分析結果顯示,優化結構的性能有了顯著提升:除了重量減輕 42% 外,剛性增加了 400%,最低共振頻率更是提升了 105%。

在製造方面,我們使用 Simufact Additive 進行可製造性檢查。軟體中的方向建議功能顯示,該結構需以稍微傾斜的直立方式放置,這樣才能適應製造機台內的建造空間,特別是由於感測器臂的長度較長。TRUMPF 的 TruPrint 3000 是這項任務的理想選擇,這是一台中型通用機台,具備工業級零件與粉末管理功能,專為靈活量產複雜金屬零件而設計。此外,模擬結果也保證了製造過程中不會在零件本體上生成支撐結構。軟體進一步優化了支撐結構設計,並進行了詳細分析,以確保列印結果完美無瑕,且不會出現任何製造問題。

這項設計的生產計畫預定於 2020 年第四季度進行,隨後將進行安裝與測試,以驗證新設計的性能表現。

整合式工作流程:有限元素分析驗證與生產

高端半導體的生產是先進的技術之一,同時也是未來科技的推動力。半導體產業運用晶片提供的高計算能力來改善自身的生產流程。生成式設計利用這種計算能力,為特定設計挑戰生成不同且優化的結構。

在 EUV 量測工具的感測器臂優化中,應用 MSC Apex Generative Design 獲得了顯著的改善。透過 Simufact Additive軟體的3D列印工作流程,讓虛擬設計與製造模擬之間有的良好數據溝通,使得零件設計得以在不費太多力氣的情況下得到整體提升。

所有相關目標均獲得顯著改善,提升了 EUV 量測工具的性能,這使得未來能夠製造出更強大的晶片,進而做更精確的模擬。

原文內容: Optimizing semiconductor production hardware – Utilizing generative design computing to drive future computing power by ensuring high quality and high performance manufacturing