本案例用Marc預測複雜的材料和幾何非線性行為,減少光學鏡片開發的產品原型測試費用和時間

這篇文章原文為法國國家科學研究中心(CNRS)下屬的馬賽天文物理實驗室(Laboratoire d’Astrophysique de Marseille, CNRS-LAM的實際案例

天文望遠鏡和相關儀器讓天文學家能夠觀測深邃的宇宙,探索宇宙的奧秘。其中,自由曲面鏡面技術(Freeform Mirror Surfaces)提供了比傳統對稱鏡面(如球面、拋物面、雙曲面等)更複雜的形狀設計。透過增加設計自由度,自由曲面鏡面能有效提升光學儀器的性能,同時減少整體儀器的重量與尺寸,帶來了顯著的優勢。

然而,自由曲面光學鏡面必須以奈米級的精度製造,才能產生清晰的影像。例如,哈伯太空望遠鏡的主鏡面僅有 2.2 µm(microns,微米)的表面誤差,就需要進行一項史上最複雜的太空任務來修正這個問題。

目前,自由曲面鏡面通常透過電腦控制的光學加工技術與單點鑽石車削技術製造。然而,這些方法成本高昂且製造週期長。因此,法國國家科學研究中心(CNRS)下屬的馬賽天文物理實驗室(Laboratoire d’Astrophysique de Marseille, CNRS-LAM)的研究人員研發一種創新的製造技術-結合材料的塑性變形與液壓成形(Hydroforming)製程,這項技術有潛力能製造出極端的光學形狀,同時大幅縮短製造時間並降低成本。

液壓成形技術的原理是通過高壓流體直接作用在光學表面,使材料與特定模具形狀接觸並一次成型。這種方法不僅省去了機械工具直接接觸鏡面的需求,還有可能製造出更高品質的光學表面,進一步提升製造效率與精度。

挑戰

在設計與優化水壓成形(hydroforming)製程時,面臨的挑戰相當大,因為鏡面需要經過塑性變形,才能達到自由曲面的光學效果。雖然材料的彈性行為有不少研究,也常應用於光學製造中,但是要在塑性範圍內分析材料的行為卻相當困難,涉及材料與幾何的非線性特性。其中一個關鍵在於如何量化回彈效應(springback effect),用以精準控制鏡面的最終形狀。

一般來說,目標是要製造直徑介於 100 mm(毫米)到 300 mm的光學元件,並將殘餘形狀誤差控制在幾微米((μm))以內,同時表面粗糙度需低於幾奈米(nm)(均方根值,rms)。為達成這些要求,必須全面分析基材的結構行為,並考慮工作硬化(work-hardening)、材料各向異性(anisotropy)、接觸條件、邊界條件,以及水壓成形過程中施加的載荷情況等因素。

解決方案

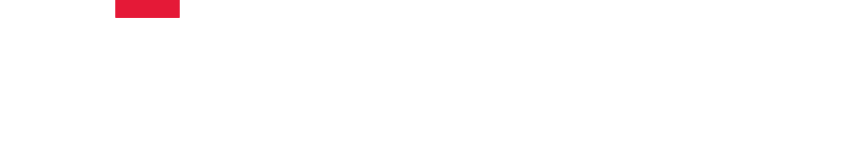

「我們選擇 Marc 來分析液壓成形過程,因為 Marc 在處理幾何形狀與材料特性發生複雜非線性變化的問題上,已經展現出能提供準確結果的能力。」法國國家科學研究中心(CNRS-LAM)的博士後研究員 Zalpha Challita 表示。液壓成形過程的概述如圖1所示。根據圖示,基材被劃分為三個區域:邊緣區、法蘭區和光學區。邊緣區的功能是讓鏡面在液壓成形過程中保持在模具的正確位置並居中;法蘭區則對應模具的法蘭,用來分配基材內的應力,並提升成形後塑性變形的穩定性;光學區則會依照光學設計的需求被變形成自由曲面。液壓成形時,基材的光學區會受到均勻壓力的作用,而邊緣區則會施加夾持壓力。使用的材料包括不鏽鋼、鋁和鈦,這些材料具有廣泛的塑性範圍、良好的彈性行為,以及可以進行光學拋光的特性。

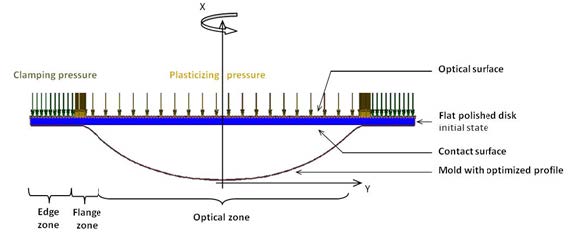

如圖2所示,液壓成形系統的實驗裝置(©CNRS-LAM)已經搭建完成。使用 Marc 進行有限元素分析(FEA),以量化液壓成形後的殘餘誤差並優化系統設計。第一步是建立一個粗略的系統模型,然後針對從實際液壓成形測試中得出的敏感參數進行細化。優化的參數包括液壓成形參數(例如夾持壓力和成形壓力)以及與光學設計相關的幾何參數(如初始鏡面和模具形狀)。此外,我們還進行了模具與鏡面背部的接觸分析。液壓成形過程結束後,Marc 提供的變形基材的最終形狀,進一步進行光學處理。

Marc 能夠考慮各種宏觀及微觀材料參數與效應,例如在加工硬化過程中應變和楊氏模數的變化,以及材料的微觀結構組成。有限元素分析還被用於研究回彈效應,其準確性取決於材料數據和網格劃分的精細程度,同時也需要考慮計算時間的可接受性。此外,Marc 還能分析鏡面表面粗糙度變化的主要區域。我們利用 Marc 的分析能力,精確模擬塑性行為,提供準確且可靠的解決方案,同時確保計算時間在合理範圍內。

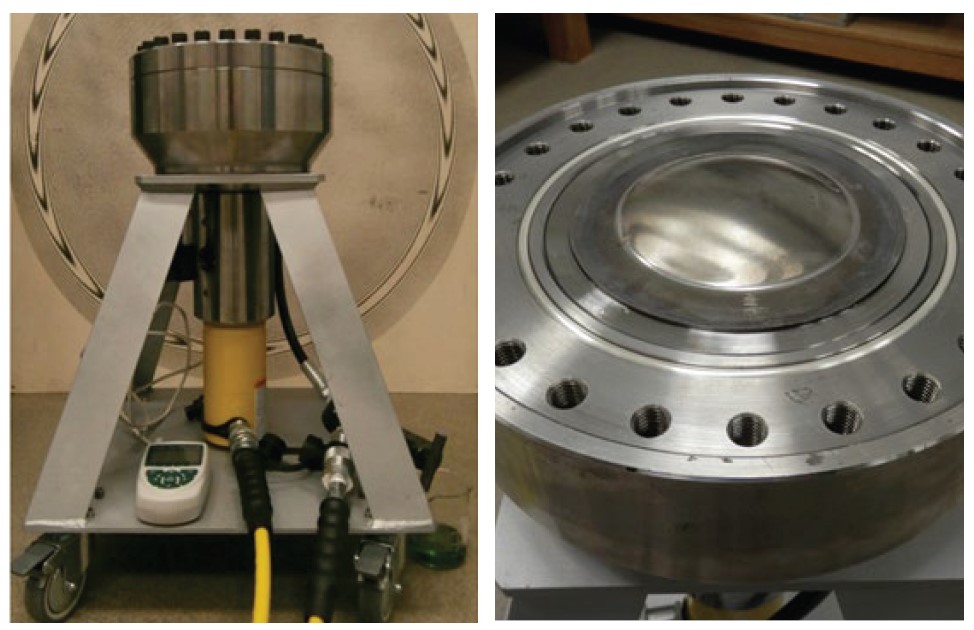

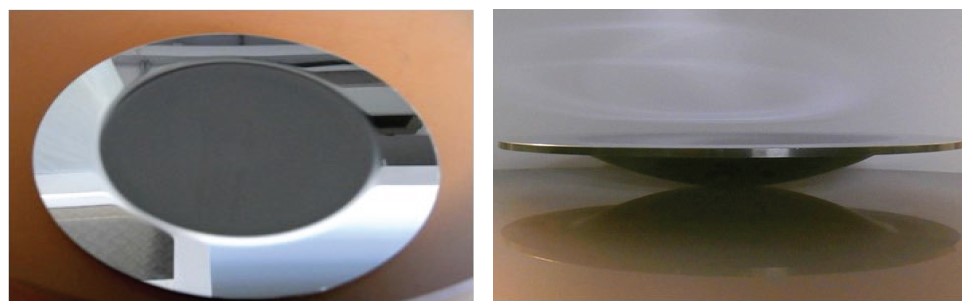

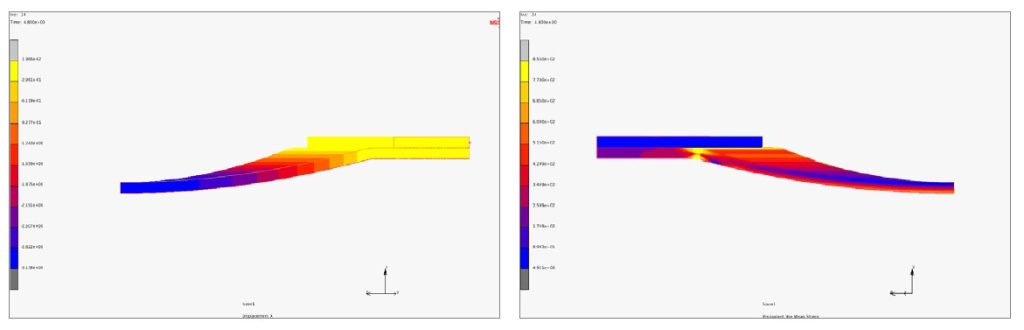

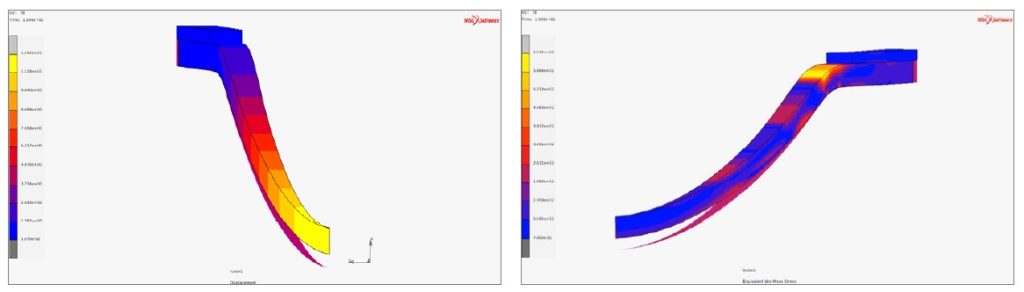

Marc 在優化調整方面的能力,能夠將模擬結果與實驗結果的誤差控制在幾微米((μm)之內,這符合天文光學的高精度要求。我們在圖4和圖5中展示了兩個研究案例。由於微米和奈米級精度對網格細化的需求,我們傾向於採用2D和軸對稱計算,或者在必要時進行3D局部計算。在這兩個案例中,選用的基材材料為不鏽鋼 AISI420,基材的總直徑為140mm,光學區的直徑為100mm。

在第一個案例中,鏡面的厚度僅為1mm。目標最終形狀為焦距比 F/10 的球面,經由焦距比 F/2 的球形模具變形後形成。此案例中,成形壓力為15 MPa,夾持壓力為10 MPa。在塑性變形過程中,根據基材的結構行為和回彈效應,評估了最終的非球面光學表面。

第二個案例中,鏡面厚度為2mm,目標焦距比為 F/0.5,經由相同口徑的球形模具變形而成。此案例的成形壓力為45 MPa,夾持壓力同樣為10 MPa。由於這種基材的最終光學形狀極為特殊且罕見,因此挑戰性相對更高。這個案例在模擬層面上更具挑戰性,因為需要施加超過400 bar 的流體壓力,這導致基材發生極端變形。透過模擬,我們能夠有效地定義液壓成形製程的極限,並分析各種液壓成形參數對最終幾何形狀的敏感性。

總結來說,Marc 的模擬能力不僅能處理材料在加工過程中的應變與楊氏模數變化,還能研究回彈效應與表面粗糙度的演變。透過其精準的有限元素分析與優化能力,得以在合理的計算時間內,達成符合天文光學需求的高精度結果。這些研究案例展現了 Marc 在液壓成形過程中的強大應用潛力,並為未來的光學設計提供了寶貴的參考數據。

結果

「這些實驗非常創新,因為我們首次使用塑性變形和液壓成形技術來製造專門用於天文儀器的光學鏡子。」Zalpha Challita 說道。「材料的塑性變形涉及高度複雜的材料特性和幾何非線性,因此在製作前必須進行精準且反覆的模型模擬,以確定所需的模具形狀,才能達到理想的光學形狀。Marc 展現了精準模擬液壓成形過程的能力,這項技術在未來將被廣泛應用。」

這項研究與開發計畫部分由歐洲 FP7 OPTICON-FAME 計畫資助,並獲得普羅旺斯-阿爾卑斯-蔚藍海岸大區(Provence-Alpes-Côte d’Azur)、歐盟區域發展基金(FEDER)以及 Thales-SESO 的資助。

原文內容: The Laboratoire d’Astrophysique de Marseille (CNRS-LAM, France) – Building the next generation of optical mirrors