此案例以ODYSSEE CAE軟體,優化高分子射出成形模擬

優化計算,使用Hexagon的ODYSSEE CAE軟體。此篇文章原作者:By Camilo Cruz, Research Scientist in Plastics Engineering, Robert Bosch GmbH, and Sandra Saad, Development Engineer.

博世集團(Bosch Group)是一間領先的國際技術和服務公司,銷售收入達882億歐元,全球有421,300名員工。博世以創新、鼓舞人心的產品和服務,改善世界各地人類的生活品質。此外,博世透過其468家子公司和區域公司,在超過60個國家發展業務。

博世集團的業務分四個部門:行動解決方案、工業技術、消費品以及能源和建築技術。其策略目標是為互聯生活建立解決方案和產品。這些解決方案和產品要能包含人工智慧(AI)技術或是在博世集團的幫助下開發或製造。

博世研究(Bosch Research)在全球網路運營,填補了博世業務部門的創新管道。該公司在各個業務部門都使用塑膠零件,包括電動自行車或機器人割草機的齒輪。Bosch Research最近的一項研究項目,專注在為射出塑膠的虛擬設計,將工程方法工業化。博世責成公司內的中央研究部門建立可靠的模擬工作流程,讓世界各地的工程團隊能很容易地使用。

半結晶熱塑性塑膠的結晶特性

挑戰收縮和翹曲模擬

在不同的工程部門,傳統的設計流程使用模擬來預測設計參數的影響,例如澆口位置和製程參數,像是模具溫度在射出壓力和成型後的翹曲影響。

在高分子材料方面,博世主要採用高性能工程熱塑性塑膠,其中大多數是半結晶塑膠。射出過程中,半結晶熱塑性塑膠的流動誘導成型發生結晶,影響黏度和加工過程中材料的凝固。 這樣的現象非常重要,因為它會影響射出製程需要的壓力,以及零件最後的收縮和翹曲。

射出塑膠的過程中發生的結晶現象複雜,要建立數學模型相當具挑戰性。此外,可用的塑膠射出軟體中的模型很難透過實驗來校準,有許多變數,要識別每種材料的花費很高。然而,為了設計目的,工程師需要有方法來模擬半結晶材料,但又不能過度簡化結晶。

由於忽略或簡化了結晶現象會影響模擬結果,博世研究的團隊,傾向能建立半結晶熱塑性塑膠強大的模擬架構,縮小模擬和真實現象間的差距。

在塑膠射出模擬

執行流動誘發結晶模型

要能提高半結晶熱塑零件虛擬工程任務的準確度,一種方式就是在射出的模擬軟體執行結晶模型。然而,這樣的挑戰是,模擬模型要能描述射出製程的熱機械條件下的結晶過程,表現出的高冷卻速率(~數百K/s)和高剪切速率(~數千1/s)。特別是,對結晶動力學而言,半結晶聚合物熔體的變形條件不可忽略。 這種現象稱為流動誘導結晶(flowinduced crystallisation)。

此時,我們必須在兩種建模方法中做選擇:(一)現象學模型,描述結晶期的成核和生長,或(二)以通用標準材料架構開發的熱機械模型。 第一種建模方法,在研究領域已經有良好建立了,但需要參數識別,昂貴且耗時。 此外,要納入流動誘導結晶的效果會增加材料參數的數量,而且材料參數識別的條件和真實的射出成型相差甚遠。第二種建模方法,其基礎是不可逆熱力學,在聚合物加工研究領域,可能會覺得奇特,和現象學方法相比,還是有優點,像是本質上包含流動引起的結晶,並具有少數與材料相關的參數。

鑒於上述原因,我們決定將基於熱機械的模型設定為使用者自定義的子程式,在射出模擬的商業軟體使用。該實現還包括能量方程式中的新名詞,用於解釋結晶的潛熱、粘度、密度(或PVT)和凝固的結晶相關模型。在這個階段,開放任務是建立一種可靠的方法來識別與材料相關的參數。讓ODYSSEE在這個階段進入,就是要以聰明的方式來執行這項任務。

正確的替代模型進行參數識別

如前所述,射出成型中流動誘導結晶現象,發生在熱機械條件下,即使使用非常高端的材料表徵設備也很難重現。為了克服這個困難,我們的研發團隊,計畫使用射出試驗中取得的數據來進行參數識別。具體而言,我們建議使用模內壓力訊號作為結晶現象的間接描述和參考數據,來校準使用的模型。

「參數校準」從根本上說是在數學函數上執行的優化問題。任務是找出輸入變數的值,以最小化函數輸出與其參考值之間的誤差,所謂的參考值,常是透過實驗或替代模型方法取得的數據。在我們的例子中,該函數是具有使用者定義和高真實度的模擬模型,輸入變數是流動誘導結晶模型的未知材料參數

,輸出是在感測器位置計算的模內壓力訊號,參考是模具感測器獲取的實際壓力訊號。

優化演算法通常需要對迴圈中的函數進行重複評估,以達到可接受的局部最小值或最大值。另一方面,所需的反覆運算次數隨著要優化的自變數數量的增加而大幅增加。這裏的問題是,高真實度的射出模擬是一個計算成本高昂的函數,需要幾分鐘(甚至幾小時)才能生成輸出,因此優化很容易成為一個極其耗時的過程。ODYSSEE CAE能發揮它的作用,來解決這個問題。基本上,在ODYSSEE的協助下,我們可以生成代理模型(或元模型 metamodel),這些模型能夠比你高真實度模型的結果,但計算成本要低得多。我們可以在優化程式中使用這些替代模型,而不只是用來類比高真實度的模型,並在幾秒鐘內識別流動誘導結晶模型的材料參數。

ODYSSEE另有個附加值,是其流暢而強大的工作流程,用於根據輸入/輸出(I/O)數據生成代理模型。對於我們的案例,ODYSSEE甚至提供了用於建立合適的實驗設計(DoE)的工具,這是通過評估輸入變數空間中的高真實度類比來對輸出數據進行採樣的基礎。代理模型的生成,原則上是一個監督式機器學習問題,ODYSSEE 使用將 I/O 數據拆分為訓練和驗證數據集的經典技術來實現,以評估代理模型的性能。一旦輸入/輸出數據被載入到 ODYSSEE中,該工具就可以比較所有代理建模方法,其中包括降階模型(ROM)和進階內插方法,讓選擇最相關的代理模型的技術更加簡單直接。

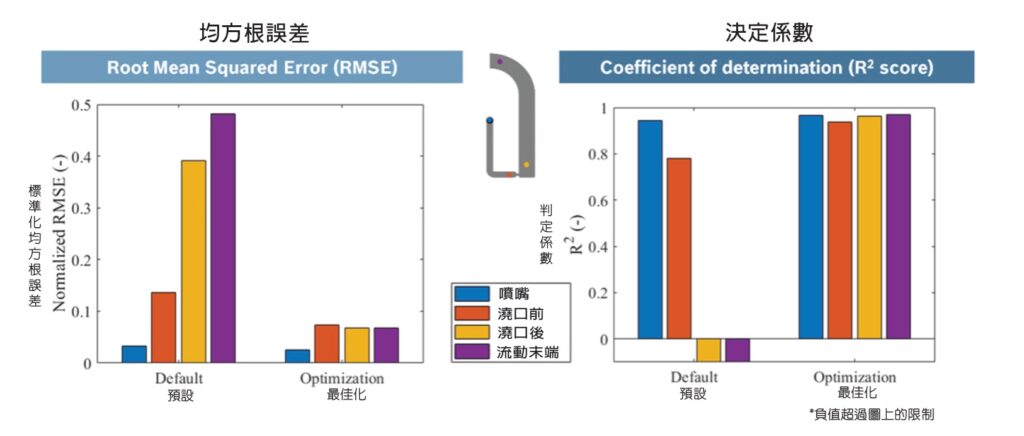

最後,藉由以使用模具感測器獲取的實際壓力訊號為目標,我們還可以使用先前建立的替代模型在ODYSSEE中執行優化任務。有趣的是,在海克斯康團隊的協助下,我們可以針對材料數據識別這一特定案例定製優化演算法。在代理模型級別,確定與材料相關的參數後,我們現在可以在高真實度摩擬級別使用它們,來計算也使用相同材料的任何其他幾何體。上圖顯示,與預設的高真實度類比(不使用結晶模型)相比,使用結晶模型(使用 ODYSSEE 校準)的高真實度類比,壓力預估精確度有改善。對於最高精度,均方根誤差應為零,而當精度增加時,決定係數應趨於 1。

基於元模型的參數識別,可減少開發時間和成本

使用ODYSSEE元模型優化,我們找到了聰明的方法,可以在實際射出條件下獲取的數據中,識別與材料相關的參數。這種高效的參數校準,對於工業高真實度射出模擬軟體中,放置我們的流動誘導結晶模型做出了重大貢獻。這樣做,我們在預測射出模擬的壓力需求和翹曲,這個方向的精確度,邁出了一大步。

這種新的參數識別方法能幫助公司省金和時間。使用元模型的實際過程,數據驅動校準的新方法取代了傳統的材料表徵和識別路線,可減少90%的時間工作量,並降低60%的成本。透過在射出類比中考慮流動誘導結晶模型,博世希望大大減少生產現場短射或模具不完全填充的相關問題。

在這種增強的製程模擬協助之下,工程部門將能夠更有信心地調整其設計幾何形狀和/或更準確地定義機器的壓力要求,以避免在生產現場進行昂貴且耗時的模具遞歸或試誤程式。簡言之,博世的目標,在藉由實現更強大、更準確的虛擬設計,來縮短塑膠射出件的開發時間。

友善的使用者介面讓工業化更容易

為了保證基於元模型的參數識別的工業部署,我們需要具有高度用戶體驗成熟度的軟體工具。ODYSSEE是我們工作流程中的一個不錯的選擇,因為它具有友善的使用者介面,用於載入數據、訓練和評估不同的代理建模方法,並最終執行優化。

在驗證了聚甲醛材料基於元模型的參數識別概念後,我們建立了一個工業工作流程,以確保其他半結晶熱塑性材料的校準。這確保工業管道能夠有效地為博世集團全球塑膠工程部門提供材料數據。

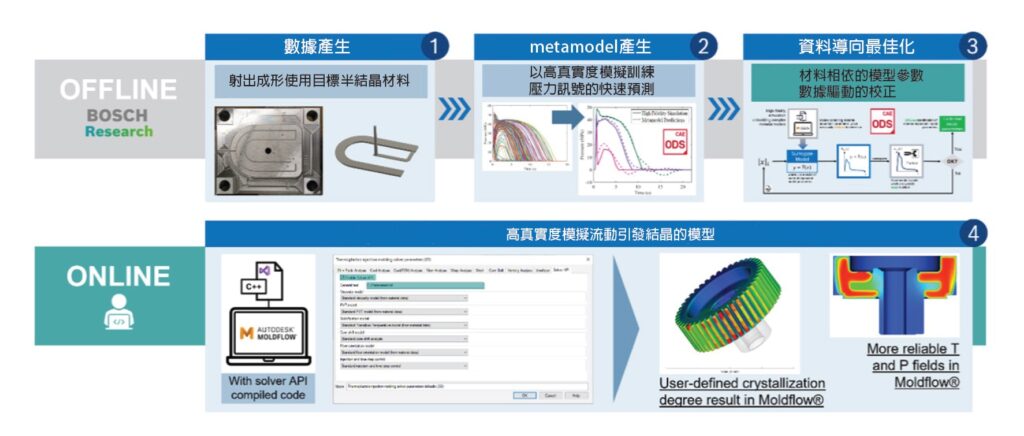

圖2描繪了具有流動誘導結晶模型的高真實度類比的工業部署。前3個步驟對應於ODYSSEE輔助的材料參數識別。這些步驟由博世研究院(中央研發部門)負責所有新材料。在這個離線階段,我們基本上獲得了流動誘導結晶模型的材料卡,然後將其提供給博世集團的所有模擬工程師。

步驟 4 基本上代表了日常射出成型類比,包括流動誘導結晶,這需要在ODYSSEE的幫助下識別材料卡。對於博世不同部門的模擬工程師來說,額外的工作僅限於啟動使用者定義的求解器API並載入相應的材料卡。只需點擊幾下,就能更可靠地估計射出成型中的壓力發展和最終翹曲。

這個基於元模型的優化成功用例,是將這些技術應用於其他研究過程的墊腳石。博世設定了一項

任務,表明該公司正在尋找新的應用領域,在這些領域中,使用代理模型、機器學習和人工智慧

可以提供工程優勢。

有興趣了解聲學和變速箱模擬嗎? 這裡有更多Actran和Romax Spectrum的介紹。